もっとも大切な下地処理

世の中の多くの物事がそうであるように、

塗装工事でも、最も重要な工事工程は、

塗装が終わってしまえば目に見えなくなってしまう下地処理です。

星の王子様の作家で知られているサンデグジュベリはキツネにこう言わせました。

「大切なものは目には見えないんだよ」

世の中の多くの物事がそうであるように、塗装工事でも、最も重要な工事工程は、塗装が終わってしまえば目に見えなくなってしまう下地処理です。

所詮、丁寧な施工と一口で言っても、その仕事に携わる担当者や当の職人の仕事に対する目には見えない思いや姿勢が、施工品質に現れてくるものです。しかし、その施工品質は、仕事の直後に目に見えてわかるものは少なく、多くのことが3年、5年、10年という歳月を経てご理解いただけることがほとんどです。

このコンテンツでは、外壁や屋根などのそれぞれの部位(部分)の下地処理に関してご説明いたします。

| 下地処理の種類 | 部位 | この処理が必要な症状 | |

|---|---|---|---|

|

1 高圧洗浄 | 外壁、屋根 等 | 汚れ、藻やカビの発生 |

|

2 クラックの下地処理 (1) フィラー刷り込み |

外壁(モルタル吹き付け面) | ヘアークラック(表層のひび割れ) |

|

2 クラックの下地処理 (2) Uカット後シーリング処理 |

構造クラック(深層に達するひび割れ) | |

|

3 脆弱塗膜の剥離 | 塗膜の膨れや剥がれ | |

|

4 パターン補修 | Uカット後シーリング処理や塗膜の剥離により、もともとの塗装模様がなくなった場合 | |

|

5 目地と窓廻りのシーリング処理 | 外壁(サイディング壁、ALCパネル) | シーリング部に亀裂 |

|

6 樹脂モルタル充填 | 外壁(鉄筋コンクリート造) | 鉄筋の錆によるコンクリートの爆裂 |

|

7 エポキシ樹脂注入 | 経年によるモルタルの剥離・浮き | |

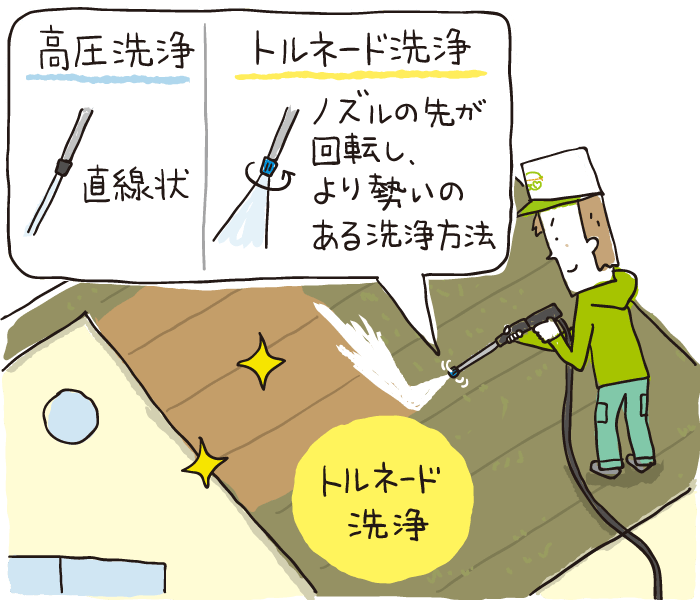

高圧洗浄

外壁や屋根など比較的面積の大きいほとんどの部位に有効で、旧塗膜に付着している汚れを除去する効率的かつ効果的な工程です。

「高圧水洗」や「高圧洗浄」という名で表現されますが、100~150㎏/c㎡の強い圧力によって噴射される水により、洗浄というよりも薄く削ぎ取る工程となります。

尚、スレート屋根は外壁に比較し藻が生えていたりするなど汚れがひどい場合がありますので、100㎏/c㎡では圧が足りず、150㎏/c㎡やトルネード洗浄が必要な場合もしばしばです。

トルネードノズルを使用したトルネード洗浄

洗浄前

150㎏/c㎡の高圧洗浄

高圧洗浄後

クラック(ひび割れ)の下地処理

ヘアークラック(表層部分のひび割れ)の下地処理:

フィラー刷り込み

外壁でもモルタル壁(モルタル吹き付け仕上)のヘアークラックに適応される下地処理です。

モルタルは経年による劣化により微細なクラックを生じ、10年もすると多くのクラックができることもあることでしょう。

このようなクラックの中でもひび割れが表層部分で留まっているヘアークラックに対して必要な下地処理が、下塗り材による「刷り込み」工程です。

たとえ、割れの小さいヘアークラックであったとしても、塗装工程だけではその場しのぎとなってしまい、数年もするとクラックの跡が出てきてしまうのでこの工程が必要になってきます。

ひび割れの中に下塗り材を刷り込むため、ラスター等、硬い毛の刷毛を用いて行います。

材料は微弾性フィラーやセメントフィラーを使用します。

ヘアークラックの拡大画像

セメントフィラーによる刷り込み

刷り込み処理後

構造クラック(深部に達するひび割れ)の下地処理:

Uカット後シーリング処理

ひび割れが表層部分にとどまっているヘアークラックとは区別され、ひび割れの要因が建物の構造の脆弱から起因していると考えられるものや、巾が0.3㎜以上で、モルタル深部にまでひびが達していると診断される「構造クラック」に対する下地処理です。

構造クラックの場合、微細な地震などの要因でひびが動くことがあり、上記の刷り込み作業を行ったとしても、また同じところにひびが出てしまうため、弾力性の強いシーリング材でひびを埋めます。

この場合、シーリングがクラックの中に十分に充填されるよう、ダイヤモンドカッター等の工具を用いてあえてひびの巾を広げ、そこにシーリングを充填する手法をとります。

工程は下記のようになります。

- 1. クラック部のUカット*

- 2. プライマー* 塗布

- 3. シーリング材充填

このままでは、処理を施した部分がみみず腫れのようになってしまい、美観的に仕上がりが悪いため、「パターン補修*」を行い補修跡が目立たないようにする工程を行う必要が出てきます。

Uカット

シーリング材充填

へらによるならし

- ・ Uカット

- クラックの幅と深さを広げること。ある程度の幅と深さがないとシーリング材が機能しません。

- ・ プライマー

- シーリング材を密着させる材料。

- ・ パターン補修

- シーリング材を充填したところは既存のパターンが消えてしまうため、周りのパターンと合わせて上塗り後に補修したところが判らない様ぼかします。

脆弱塗膜の剥離

既存の塗膜が経年により、チョーキングやクラックなどの変化を起こし、さらに放置していくと、モルタル部分と分離し「膨れ」や「剥がれ」を起こします。

このように脆弱になった塗膜は、高圧洗浄時に一部剥がれますが、その周りも弱くなっているのでさらに手工具によって剥がす必要があります。

もちろん、このままの状態で塗装工程へ移行し仕上げますと美観的に問題があるのでパターン補修の工程が必要となります。

工具による脆弱塗膜の剥離

剥離後

パターン補修

先にご説明させていただきました、構造クラックのUカットシーリング処理や、上記のように既存の塗膜の剥離を行い、もともとの塗装模様がなくなってしまった際に必要な仕上がりの美観を目的とした下地処理です。

工程は下記の施工を行います。

- 1. 凹凸をなくす不陸調整

- 2. 既存のパターンに合わせ吹き付け

モルタルによる不陸調整

パターン吹き付け

完了

サイディング壁の下地処理:目地と窓廻りのシーリング処理

外壁がサイディングの場合、もっとも重要となる下地処理がサイデイング目地と窓周りの「シーリング処理」になります。このシーリング材の寿命は、南面等、紫外線が当たる等の場所によって異なりますがほぼ10年程度と言われております。

そして、このサイディング壁のメンテナンス時におけるシーリング処理には「増し打ち」と「打ち替え」の2つの方法があり、それぞれの工法は以下のように分けることができます。

- 1. 比較的新しい部分や、弾力性が残っていて「増し打ち」を行っても適正なシーリングの厚みがとれる場合には、既存のシーリング材の上から新しいシーリング材を打つ「増し打ち工法」

- 2. 劣化が進み弾力性が残っていない場合や、増し打ちによって厚みがとれない場合は、既存のシーリング材を撤去し新しいシーリング材に打ち替える「打ち替え工法」

尚、シーリング材の「厚み」が取れるか否かによって工法が別れるのは、シーリング材は「厚み」が取れてはじめて、その機能(耐久性)を発揮できるためです。

上記のように2つの施工法はありますが、10年程度経過した場合は、「打ち増し」と比較しますと費用がかかりますが、やはり「打ち替え」をすべきでしょう。

樹脂モルタル充填

構造が木造ではなく、鉄筋コンクリート造の場合、コンクリートの酸性化により鉄筋が錆び、錆による鉄筋の膨張により躯体のコンクリートを爆裂させてしまう場合があります。

この場合、ハンマーによって爆裂部のコンクリートを除去し、新規の樹脂モルタルを充填する必要があります。

工程は下記のようになります。

- 1. 爆裂部周辺の脆弱部分の除去

- 2. ワイヤーブラシにより欠損部周辺の清掃及び鉄筋の錆のケレン(除去)

- 3. 鉄筋に錆止め塗布

- 4. プライマー塗布

- 5. 樹脂樹脂モルタル充填

鉄筋のケレン

錆止め処理

樹脂モルタル充填

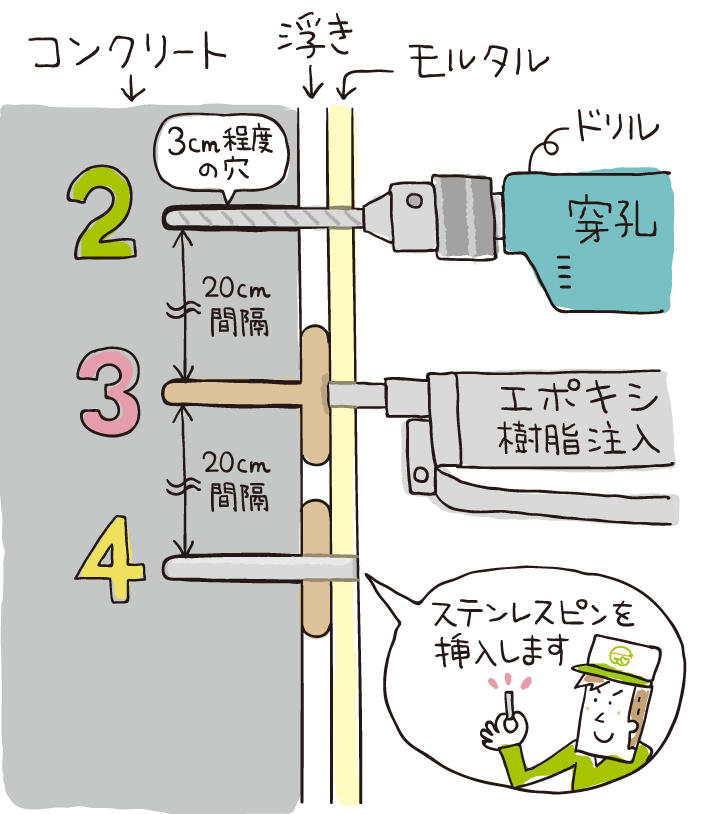

エポキシ樹脂注入

樹脂モルタル充填の場合と同様、構造がRC(鉄筋コンクリート)造の場合、躯体であるコンクリートにモルタルが塗られ、その上に塗装によって仕上げられておりますが、経年変化により、コンクリートとモルタルに剥離が生じ「浮き部分」が生じることがあります。

このモルタル浮き部に関しては、さらなる年月の経過によりモルタルが剥がれ降りてしまう現象を抑制するため、以下の手順により「アンカーピンニングエポキシ樹脂注入」を行う必要があります。

- 1. 補修範囲の確認及びマーキング

仮設足場設置後、お見積時に行う検査と同様に、「テストハンマー」で外壁及びヨウ壁の全面を検査し、マーキングを行います。 - 2. 穿孔

コンクリート用ドリルにより構造体コンクリート中3cm程度まで穴をあけます。尚、穿孔は20cm間隔に行いますので1平方メートル当たり25穴となります。 - 3. エポキシ樹脂注入

穿孔部を圧さく空気により切粉の除去を行った後、エポキシ樹脂注入を行います。 - 4. ピンニング

エポキシ樹脂が硬化しないうちに適切な長さのアンカーピン(素材はステンレス)を挿入します。 - 5. パテ仕上げ

アンカーピン挿入後パテ状のエポキシ樹脂で穴を埋め、その後塗装工程へと進みます。

穿孔

穿孔拡大

穿孔部の切粉の除去

エポキシ樹脂注入

ステンレスピン

ピンニング